產品展示

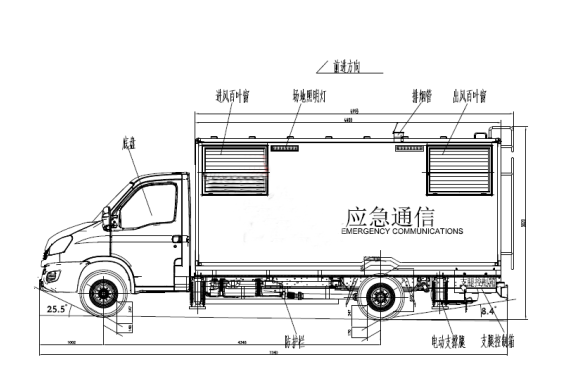

該車改裝平臺為南京依維柯NJ1076ELC二類底盤,驅動形式4×2;軸距4350毫米,國六排放標準,滿足北京上牌標準。

整車技術參數:

總質量(Kg):6800

額定載質量(Kg):4380

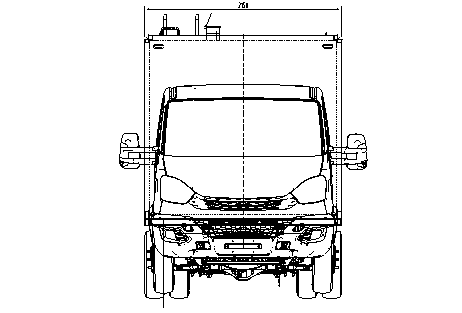

外形尺寸(mm):7403×2154×2330

整備質量(Kg):2420

額定載客(人):3

車體改裝后符合交通管理部門有關要求。能保證車體系統在一般城市道路和公路正常行駛及低速越野行駛,軸荷分配及左右配重應合理,滿載時不超過原車總載重量,改裝不破壞原車結構,車體改造完成后進行整車性能測試,如行駛測試、重心平衡測試、淋雨測試等,并提交測試報告,汽車制動性能、噪聲、排放性能滿足一般國際通信車輛標準,具有較好的穩(wěn)定性、平順性、舒適性等性能設計指標。

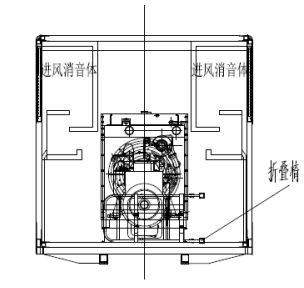

a) 艙體結構

艙體采用標準大板粘接結構,然后內部加裝消音棉,鉚裝多孔板,可以達到降噪消音的效果,其中除操作及設備艙外,其余內部都需要加裝降噪消音層。

電源車艙體利用隔斷分成三個艙室,前部為發(fā)電機艙,中部為消音艙,后部為操作及設備艙。艙體共開有右側維修門,并配有登艙梯;車廂后部設置對開門,登頂梯。

b) 艙體降噪結構

柴油發(fā)電機噪聲包括機械噪聲、燃燒噪聲、風扇噪聲、進氣噪聲、排氣噪聲等,同時我們又知道吸聲處理只能降低反射聲的影響,對直達聲是無能為力的,在改變不了噪聲源的特性時,我們只對工作室進行降噪處理。

針對上述噪聲源及其傳播途徑的分析,我們采取了吸聲、隔聲、消聲、復合隔音、阻尼減振等降噪措施。

由微孔板、環(huán)保吸音棉以及在環(huán)保吸音棉背后粘接的金屬隔音板和隔音氈組成了內層復合隔音裝置,根據電站方艙內發(fā)動機頻率范圍,微孔板選用沖孔率為5%的不銹鋼薄板,吸音棉選用45K25T環(huán)保吸音棉,金屬隔音板采用鋁板。該套復合隔音裝置對各頻段噪聲的聲音有較好的吸聲效果,當聲波進入孔頸時,通過頸壁的磨擦和阻尼使一部分轉變?yōu)闊崮芟牡魪亩纬陕曌琛?br /> 根據理論及實踐經驗,從聲源到外界應采取先吸聲后隔聲的措施。方艙內部的吸、隔聲裝置主要依附安裝在各壁板上,由于吸、隔聲裝置的面積較大、重量相對較輕,所以不需要在壁板內預埋安裝加強件,僅依附連接在壁板內蒙皮上即可。

隔聲材料主要采用隔聲板,可直接粘在壁板內表面,需要壓裝時要盡量少的布置安裝釘,以免傳聲。隔聲板接縫處必須接觸緊密,一般隔聲板越厚、越重、層數越多,隔聲效果越好,綜合考慮與吸聲裝置的性價比、重量比等因素。

吸聲材料主要有吸聲毛氈、吸聲棉、玻璃棉等,一般材質較軟,需要通過安裝在隔聲板表面的支撐框架固定,在支撐框架與隔聲板之間要墊有減震板,并且外表面需要用沖孔薄板壓牢。如果吸聲材料對環(huán)境有污染,可用吸聲布、玻璃布等將其包嚴后再固定。隔音裝置的隔音原理為:當聲波依次通過特性阻抗完全不同的墻體、空氣介質時,造成聲波的多次反射,產生衰減,并且由于空氣的彈性和附加吸收作用,使振動能量也大大衰減,從而達到消音的目的。

c) 控制溫升裝置

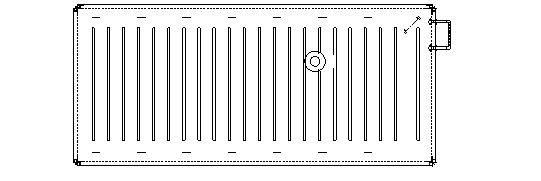

進出風道控制裝置,可控制廂體內溫度升高,廂體機組進排風口采用百葉窗結構并作減噪處理;配專用排煙系統,作防火隔熱處理,可自動開啟煙囪,當發(fā)電時,煙囪自動開啟,不發(fā)電時,煙囪關閉;

布局設計

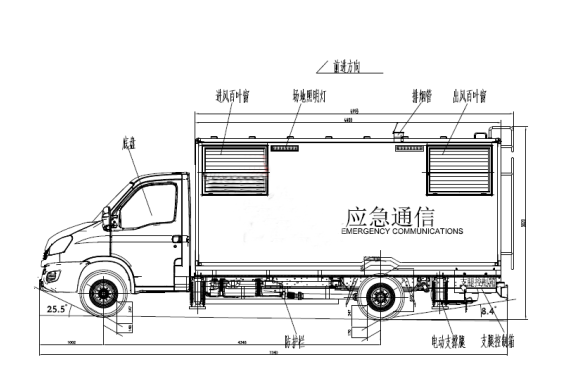

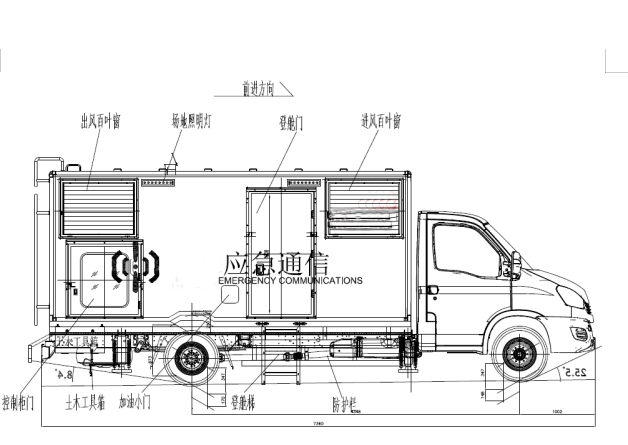

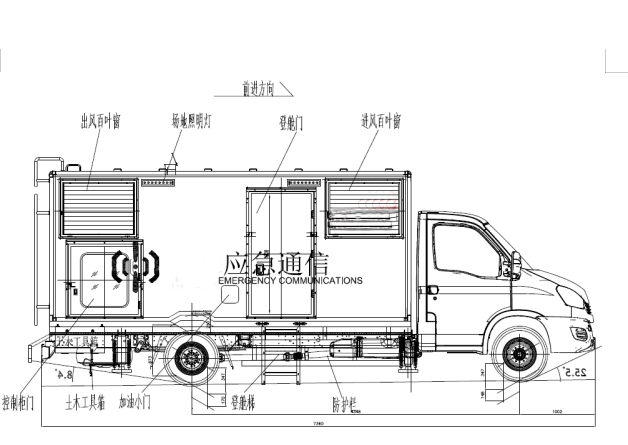

外部布局

左部:在底盤大梁上從前至后設置1個平臺,隔音方艙;汽車大梁上中、后部分別安裝1個機械式千斤頂;方艙平臺后下部安裝1個支腿控制箱;方艙前部上部安裝進風百葉窗,后部上部安裝出風百葉窗;方艙上部前后分別布置一個場地燈;方艙平臺下部設置護欄;方艙的左后下部的包邊上設置1個水平儀。

右部:汽車大梁上中、后部分別安裝1個機械式千斤頂;方艙平臺后下部安裝1個土木工具箱;操作艙右壁設置1個操作小門,帶觀察窗;發(fā)電機艙右壁設置維修門,并配置抽拉梯;操作艙右壁設置加油小門;方艙前部上部安裝進風百葉窗,后部上部安裝出風百葉窗;方艙前部上部安裝進風百葉窗,后部上部安裝出風百葉窗;方艙上部前后分別布置一個場地燈;方艙平臺下部設置護欄。

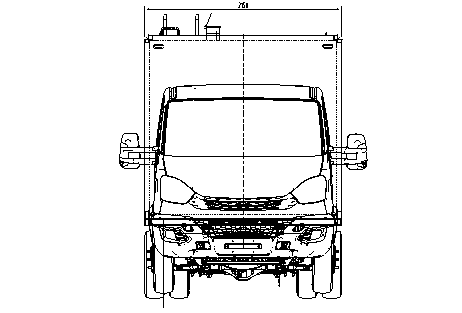

前部:汽車大梁上部平臺安裝1臺方艙;方艙前部上部安裝兩個前示廓燈。

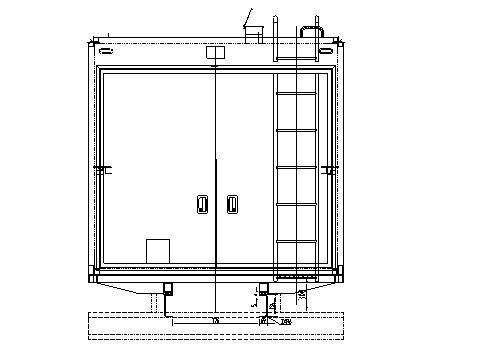

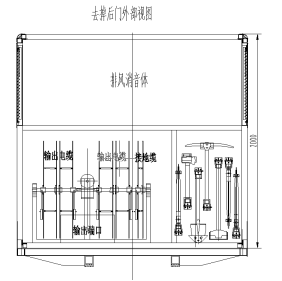

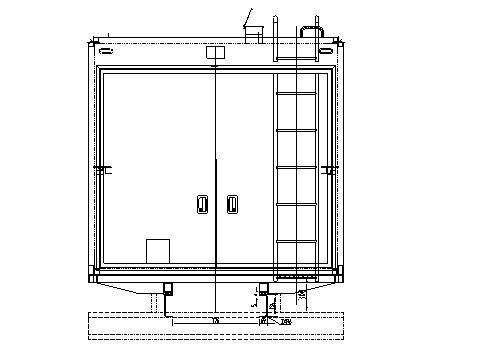

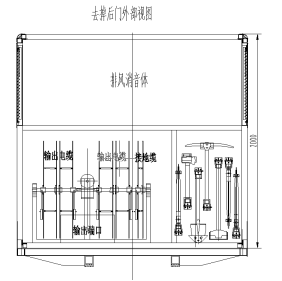

后部:方艙后壁左下部設置電源接線口門,方艙后壁右部設置1個登頂梯,梯子下半部分可快速拆卸,不用時可放置艙內;左下部包邊上安裝1個水平儀;后壁設置一對開門,對開門左下方設置出線小門。

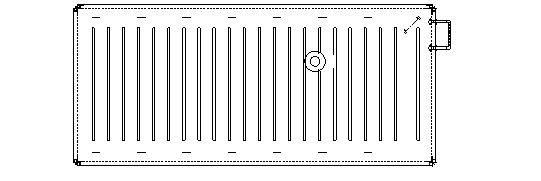

方艙頂部安裝重錘消音口,均布防滑貼,左右兩側設置兩排掛鉤可以固定安全扣

內部安裝方案按照GB/T3047.2規(guī)定的要求,綜合系統設備的操作、互連關系、形體質量等參數為依據,以方便地完成規(guī)定功能、便于操作維護、建立友好人機界面、充分利用空間等為原則,提高電磁兼容性、可靠性、維修性、經濟性為目標而設計。

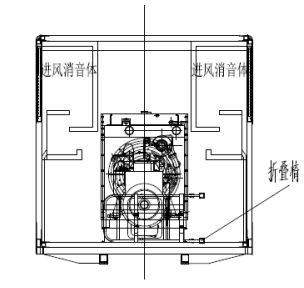

電源車艙內整體用隔墻隔為三段,前部為發(fā)電機艙;中部為消音艙,后部為操作及設備艙。

電氣設計:供配電系統由交流電源電纜、車壁輸出柜、車內柜、發(fā)電機組、2組100AH/12V蓄電池等組成。內部設置有1臺柴油發(fā)電機組,實現對整個系統的穩(wěn)定供電。

1.每臺機組配置一臺科邁MRS16中文液晶全自動監(jiān)控控制屏,控制屏提供標準RS232/485通信接口及MODBUS通信協議,可完成機組的手動/自動啟停/監(jiān)測/保護/實現雙備用功能;

平衡支撐系統

本方案配置HWH調平液壓三節(jié)式支腿

每輛應急通信車配備4塊支腿支撐鋁合金墊板

本方案采用車支腿采用HWH三節(jié)式,液壓直伸式,頂升能力8噸,供電電壓24V,豎直高度650mm,最大行程370mm在車輛到達目的地后,液壓支撐系統能快速支撐和平衡車體,保證系統安全工作。

整車技術參數:

總質量(Kg):6800

額定載質量(Kg):4380

外形尺寸(mm):7403×2154×2330

整備質量(Kg):2420

額定載客(人):3

車體改裝后符合交通管理部門有關要求。能保證車體系統在一般城市道路和公路正常行駛及低速越野行駛,軸荷分配及左右配重應合理,滿載時不超過原車總載重量,改裝不破壞原車結構,車體改造完成后進行整車性能測試,如行駛測試、重心平衡測試、淋雨測試等,并提交測試報告,汽車制動性能、噪聲、排放性能滿足一般國際通信車輛標準,具有較好的穩(wěn)定性、平順性、舒適性等性能設計指標。

a) 艙體結構

艙體采用標準大板粘接結構,然后內部加裝消音棉,鉚裝多孔板,可以達到降噪消音的效果,其中除操作及設備艙外,其余內部都需要加裝降噪消音層。

電源車艙體利用隔斷分成三個艙室,前部為發(fā)電機艙,中部為消音艙,后部為操作及設備艙。艙體共開有右側維修門,并配有登艙梯;車廂后部設置對開門,登頂梯。

b) 艙體降噪結構

柴油發(fā)電機噪聲包括機械噪聲、燃燒噪聲、風扇噪聲、進氣噪聲、排氣噪聲等,同時我們又知道吸聲處理只能降低反射聲的影響,對直達聲是無能為力的,在改變不了噪聲源的特性時,我們只對工作室進行降噪處理。

針對上述噪聲源及其傳播途徑的分析,我們采取了吸聲、隔聲、消聲、復合隔音、阻尼減振等降噪措施。

由微孔板、環(huán)保吸音棉以及在環(huán)保吸音棉背后粘接的金屬隔音板和隔音氈組成了內層復合隔音裝置,根據電站方艙內發(fā)動機頻率范圍,微孔板選用沖孔率為5%的不銹鋼薄板,吸音棉選用45K25T環(huán)保吸音棉,金屬隔音板采用鋁板。該套復合隔音裝置對各頻段噪聲的聲音有較好的吸聲效果,當聲波進入孔頸時,通過頸壁的磨擦和阻尼使一部分轉變?yōu)闊崮芟牡魪亩纬陕曌琛?br /> 根據理論及實踐經驗,從聲源到外界應采取先吸聲后隔聲的措施。方艙內部的吸、隔聲裝置主要依附安裝在各壁板上,由于吸、隔聲裝置的面積較大、重量相對較輕,所以不需要在壁板內預埋安裝加強件,僅依附連接在壁板內蒙皮上即可。

隔聲材料主要采用隔聲板,可直接粘在壁板內表面,需要壓裝時要盡量少的布置安裝釘,以免傳聲。隔聲板接縫處必須接觸緊密,一般隔聲板越厚、越重、層數越多,隔聲效果越好,綜合考慮與吸聲裝置的性價比、重量比等因素。

吸聲材料主要有吸聲毛氈、吸聲棉、玻璃棉等,一般材質較軟,需要通過安裝在隔聲板表面的支撐框架固定,在支撐框架與隔聲板之間要墊有減震板,并且外表面需要用沖孔薄板壓牢。如果吸聲材料對環(huán)境有污染,可用吸聲布、玻璃布等將其包嚴后再固定。隔音裝置的隔音原理為:當聲波依次通過特性阻抗完全不同的墻體、空氣介質時,造成聲波的多次反射,產生衰減,并且由于空氣的彈性和附加吸收作用,使振動能量也大大衰減,從而達到消音的目的。

c) 控制溫升裝置

進出風道控制裝置,可控制廂體內溫度升高,廂體機組進排風口采用百葉窗結構并作減噪處理;配專用排煙系統,作防火隔熱處理,可自動開啟煙囪,當發(fā)電時,煙囪自動開啟,不發(fā)電時,煙囪關閉;

布局設計

外部布局

左部:在底盤大梁上從前至后設置1個平臺,隔音方艙;汽車大梁上中、后部分別安裝1個機械式千斤頂;方艙平臺后下部安裝1個支腿控制箱;方艙前部上部安裝進風百葉窗,后部上部安裝出風百葉窗;方艙上部前后分別布置一個場地燈;方艙平臺下部設置護欄;方艙的左后下部的包邊上設置1個水平儀。

右部:汽車大梁上中、后部分別安裝1個機械式千斤頂;方艙平臺后下部安裝1個土木工具箱;操作艙右壁設置1個操作小門,帶觀察窗;發(fā)電機艙右壁設置維修門,并配置抽拉梯;操作艙右壁設置加油小門;方艙前部上部安裝進風百葉窗,后部上部安裝出風百葉窗;方艙前部上部安裝進風百葉窗,后部上部安裝出風百葉窗;方艙上部前后分別布置一個場地燈;方艙平臺下部設置護欄。

前部:汽車大梁上部平臺安裝1臺方艙;方艙前部上部安裝兩個前示廓燈。

后部:方艙后壁左下部設置電源接線口門,方艙后壁右部設置1個登頂梯,梯子下半部分可快速拆卸,不用時可放置艙內;左下部包邊上安裝1個水平儀;后壁設置一對開門,對開門左下方設置出線小門。

方艙頂部安裝重錘消音口,均布防滑貼,左右兩側設置兩排掛鉤可以固定安全扣

內部安裝方案按照GB/T3047.2規(guī)定的要求,綜合系統設備的操作、互連關系、形體質量等參數為依據,以方便地完成規(guī)定功能、便于操作維護、建立友好人機界面、充分利用空間等為原則,提高電磁兼容性、可靠性、維修性、經濟性為目標而設計。

電源車艙內整體用隔墻隔為三段,前部為發(fā)電機艙;中部為消音艙,后部為操作及設備艙。

電氣設計:供配電系統由交流電源電纜、車壁輸出柜、車內柜、發(fā)電機組、2組100AH/12V蓄電池等組成。內部設置有1臺柴油發(fā)電機組,實現對整個系統的穩(wěn)定供電。

1.每臺機組配置一臺科邁MRS16中文液晶全自動監(jiān)控控制屏,控制屏提供標準RS232/485通信接口及MODBUS通信協議,可完成機組的手動/自動啟停/監(jiān)測/保護/實現雙備用功能;

平衡支撐系統

本方案配置HWH調平液壓三節(jié)式支腿

每輛應急通信車配備4塊支腿支撐鋁合金墊板

本方案采用車支腿采用HWH三節(jié)式,液壓直伸式,頂升能力8噸,供電電壓24V,豎直高度650mm,最大行程370mm在車輛到達目的地后,液壓支撐系統能快速支撐和平衡車體,保證系統安全工作。

18612540555

18612540555